VOL.6 図面なしのものづくりを体験!町工場で、職人見習いになってみた

Harumari TOKYO編集部員が気になる仕事を1日体験してみる「とりあえず、やってみた」企画。今回は編集部員、塚本が、町工場でオーダーメイドの機械づくりを行う「職人」見習いになる旅に参加してきました。

私は昔から物を作ったり、手を動かして細かい作業をしたりするのが大好きです。学生時代は美大で過ごし、畳のように大きい絵から小指の爪より小さい粘土細工まで、色々なものを制作しまくる日々を送って来ました。

そんな私が、漠然とずっと憧れ続けてきたのが、細部にまでこだわり、一つのものづくりを極める「職人」の仕事。そこで、今回は職人さんの仕事を体験してみたいと思ったのです。

まずは、170種類以上の職業体験を提供する仕事旅行社のwebサイト内で「職人」と検索。町工場の職人さんに弟子入りできる「パーツフィーダー職人見習いになる旅」に参加することにしました。

訪れたのは町工場の聖地、大田区にある「信和パーツ株式会社」さんです。

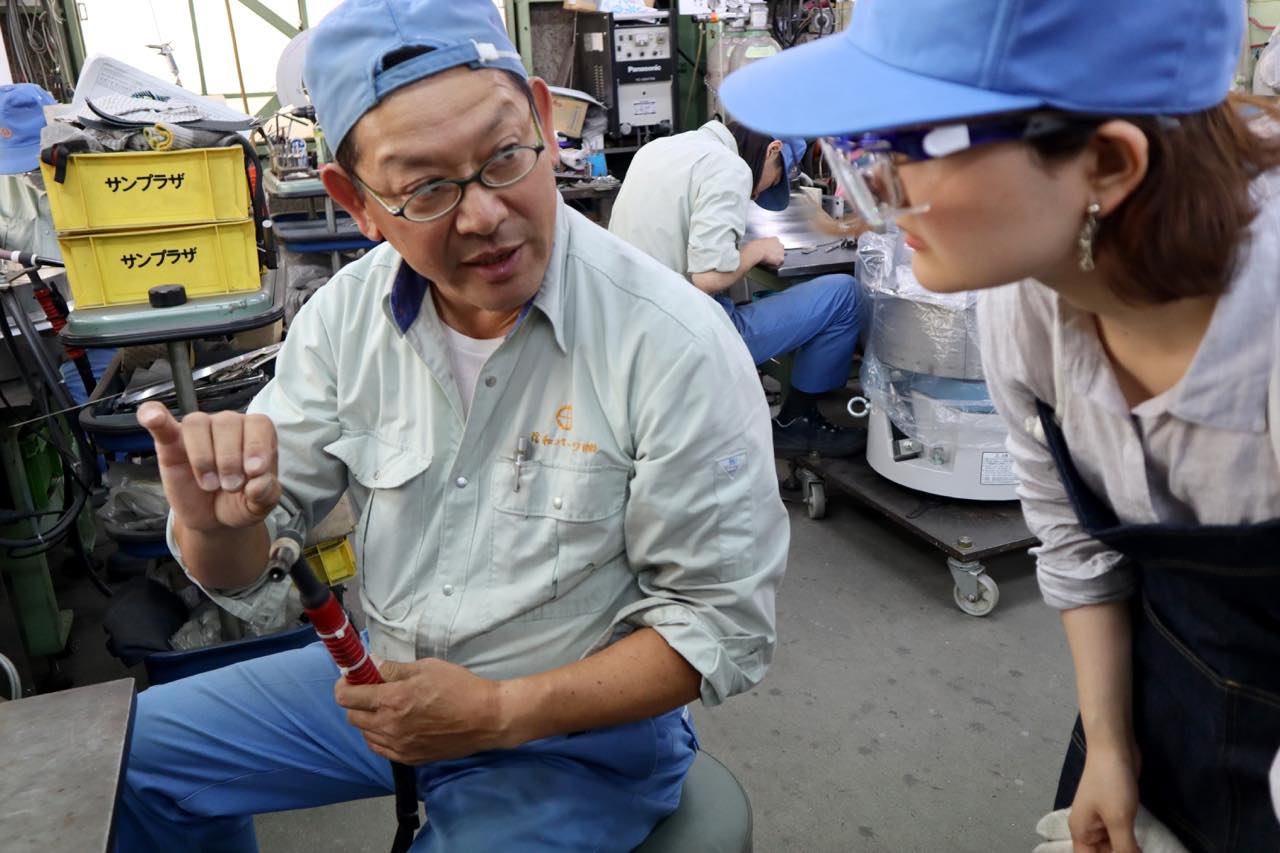

迎えてくださったのは、代表の髙島田さんと職人歴30年の相馬さん。今回の旅は、相馬さんが案内してくださいます。

パーツフィーダー職人ってどんな仕事?

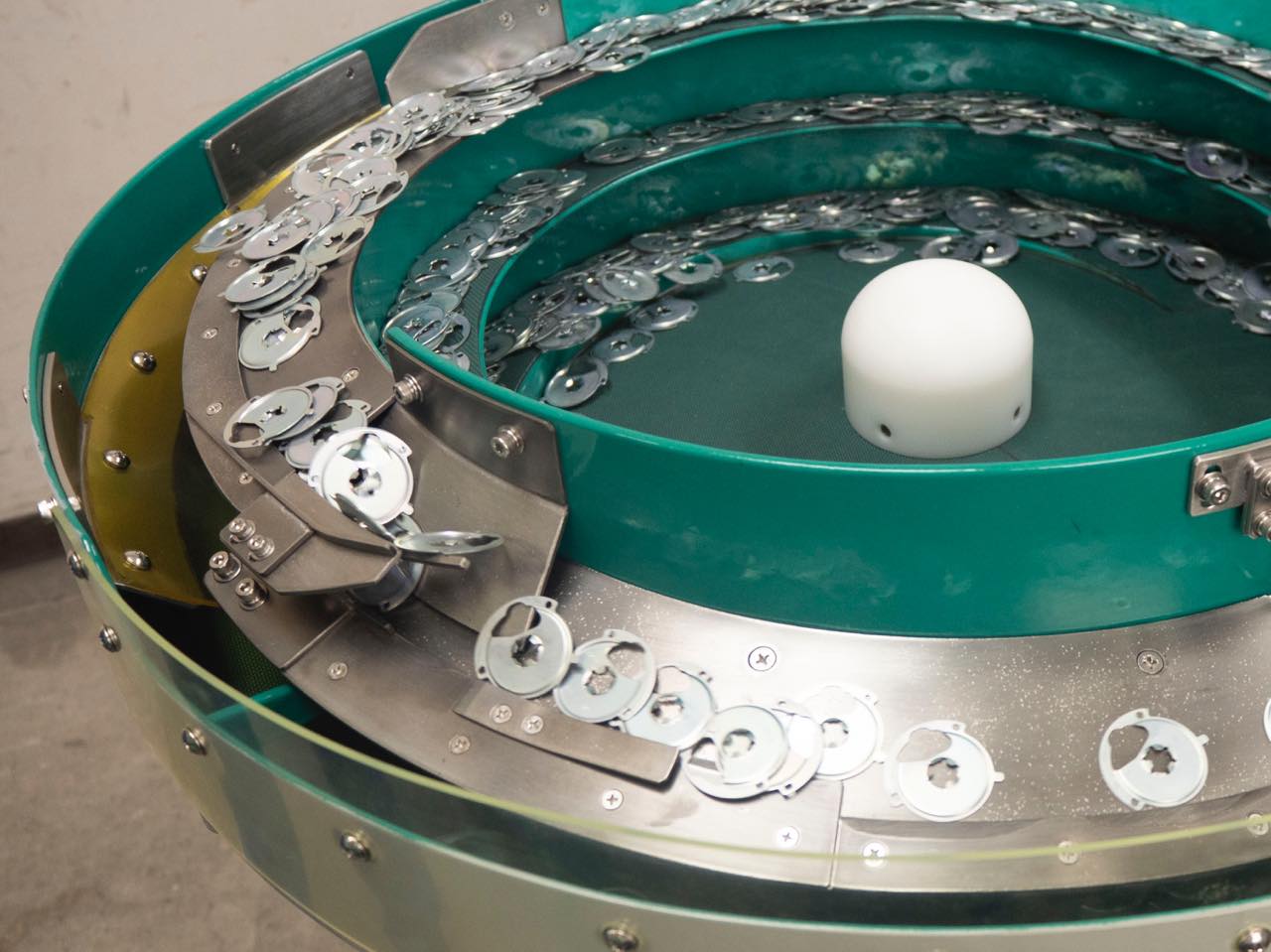

はじめに、信和パーツ株式会社の職人さん達が日々製作されている「パーツフィーダー」という機械について教えていただきました。説明するよりも実物を見た方が早い、と早速作業場へ。いくつか置いてあるパーツフィーダーを動かしながら説明を受けます。

パーツフィーダーとは、簡単に言うと「振動の力で、部品の向きを整列させる機械」のこと。工場で使われるものなので、一般の人の目に触れることはほとんどありません。

言ってしまえば少々地味な役割の機械ですが、工場の作業を効率化する上では必要不可欠な存在なのです。

例えばこのパーツフィーダーは、金属パーツを同じ向きに揃えるために作られたもの。振動を与えることで金属パーツが動き、手前の排出口から外に出るようになっています。

驚くべきは、このパーツフィーダーが、なんと設計図なしで作られていること。「このパーツをこの向きに揃えるパーツフィーダーが欲しい」という簡単なオーダーが書かれた紙を1枚渡されたら、あとは職人さんが仕様の設計から加工まですべての工程を1人で担当し、パーツフィーダーを完成させるのだそうです。

そのため、同じオーダーでも、職人さんによって違う物が出来上がるのだとか。

「機械を見れば誰が作業したか、何となくわかっちゃいますね(笑) オーダー通りのことができれば、そこに至る方法は何でもいいんです」と相馬さん。機械の製作に個性が出るなんて、驚きです。

職人見習いとして、金属加工を体験

ひと通りの説明を聞いた後は、パーツフィーダー職人見習いとして金属加工を体験しました。金属加工は、パーツフィーダーの製作には欠かせない技術です。新人の職人さんも、まずは金属加工から練習するのだそう。帽子とエプロン、防塵メガネなどをお借りして、いざ作業場へ!

教えていただくのは、金属を「溶接する」「切る」「削る」工程。まずはそれぞれの工程を練習し、その後、実践として小物入れを製作します。

まずは溶接から練習。溶接機を、溶接したい金属にギリギリひっつかない程度の近さまで近づけてスイッチを押すと、金属同士が溶けて溶接できる仕組みです。

ひと通り溶接を練習したら、次は金属の切断。「コンターマシーン」という、ノコギリの刃のようなものが高速回転している機械を使います。

「溶接」「切断」に続いて練習するのは、「削る」作業です。使う機械「サンダー」は一見手軽そうに見えるのですが、実は扱いが難しく危険とのこと。機械自体も重く、持っていると腕がプルプルと震えます……。

いよいよ実践。小物入れの製作

練習が終わったら、いよいよ小物入れの製作を開始。教えていただいた金属加工の技術を全て使う応用編です。用意してくださった材料を使って、形にしていきます。

設計図はありません。完成像を想像しながら材料の長さを測り、直接金属に印をつけて作業を進めていきます。

やっていると少しずつコツがつかめてきて、どんどん楽しくなっていきます。もう少し角度を変えればうまくいく!切断するときにこれくらい余裕を持たせておくと、削りやすいかも? など、次はもっとうまくやりたい! という気持ちに火がついてしまいました。

失敗こそが経験になる

かなり集中していたのであっという間に終わったように感じましたが、このシンプルな小物入れを完成させるまでに、なんと3時間以上かかっていました。

短い時間の中でも、思い通りにいかないことや、それでもやっているうちに少しずつコツがつかめてきた!という実感が多々ありました。

「この仕事で一番大切なのは、失敗することです。うまくいかなかったことの方が、それを乗り越えた時に覚えられることも多い。パーツフィーダーの製作で失敗しても、その失敗は経験になり、必ず次に生かせます」と相馬さん。

思い通りにいかない時も、諦めず何度もトライして経験を積むことの大切さは、自分で手を動かして体験することでより深く実感できたと思います。

私が漠然と憧れていた職人の仕事は、想像通りのかっこよさで、想像していた以上にクリエイティブでした。

自分の仕事の中でも、失敗こそが経験だと思って怯まず色々なことに挑戦していこう!と決意した旅となりました。

持ち帰った小物入れはデスクで活躍中。使うたびに今回の体験を思い出して、気持ちを引き締めたいと思います!

取材・文:塚本 春菜(Harumari TOKYO 編集部)

【取材協力】

信和パーツ株式会社

住所:東京都大田区久が原5丁目2番13号

http://www.shinwa-parts.co.jp/

仕事旅行

| エリア: | 注目商品・サービス |

|---|---|

| 電話番号: | 03-6452-9414 |

| 公式WEB: | https://www.shigoto-ryokou.com/ |

SHARE: